服務熱線

0555-6761788

集產品開發科研設計、生產制造

技術服務于一體的模具制造企業

24小時服務熱線 0555-6761788 |  |

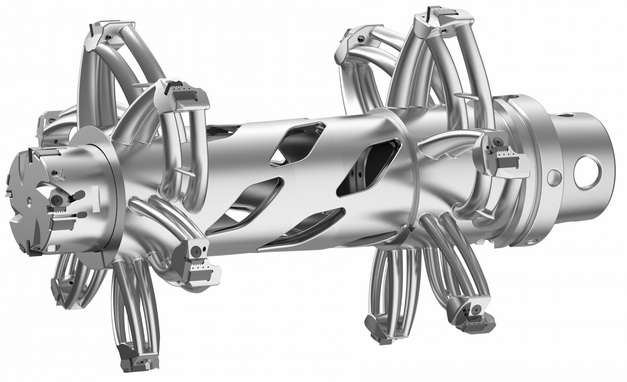

3D打印,新能源汽車刀具的未來。 肯納金屬推出3D打印的輕型鏜孔刀具,滿足精度、圓度和表面質量要求。

采用久經考驗的肯納金屬技術。高精度RIQ鉸刀刀片,KM4X刀柄結構,盡可能提高剛性。

肯納金屬開發了一款3D打印的鏜孔刀具,專門用于滿足客戶對于混合動力和電動汽車部件加工日益增長的需求。

新能源汽車組件通常在較小的低功率數控加工中心上加工,這些加工中心需要較輕的刀具解決方案。肯納金屬的3D打印的鏜孔刀具,其重量是傳統工藝的一半,同時仍然滿足鋁合金電機鏜孔的精度、圓度和表面光潔度要求。

?電機主軸孔的直徑約為250毫米(9.84英寸),長度約為400毫米(15.74英寸),底部有一個較小的軸承孔。?項目經理Harald Bruetting說,?當使用傳統方法制造時,這種類型的鉸刀重量將超過25公斤(55磅),對于現有機床或操作刀具的工人來說都過重了。?

Bruetting和他的團隊轉向增材加工方向,以3D打印的方式制造了一款強大而輕巧的可轉位刀具,同時配備肯納的成熟技術,包括高精度可調RIQ鉸刀片和高剛性的KM4X刀柄結構。該刀具還具有內部3D打印冷卻通道,有助于最大限度地提高生產效率和刀具壽命。

?通過使用金屬粉末層3D打印和有限元分析軟件,我們能夠設計和制造一種使轉動慣量非常接近主軸的刀具,在滿足客戶重量限制的同時增加其剛性,?未來方案經理Werner Penkert說,?這是肯納金屬利用先進制造技術幫助客戶應對獨特挑戰的極好例子。?

他們制作了兩個版本的刀具,一個采用碳纖維基材,另一個采用3D打印金屬基材,結果令人印象深刻。3D打印版的重量為10.7千克(23.6磅),碳纖維版重量為9.5千克(20.9磅),不到傳統同類刀具的一半。

通過增材制造減輕重量。3D打印的刀具總重量僅10.7千克,與傳統工藝相比重量減半。滿足鏜孔的表面質量、圓度和精度要求。

同樣的刀具,更加輕巧。沒有使用3D打印金屬基材,而是采用了帶有碳纖維基材的刀具版本。進一步減輕重量,僅重9.5公斤。

下一個:粉碎機的一般應用領域